Linea di granulazione in scaglie di bottiglie in PET

Macchina per granulazione PET per riciclaggio di bottiglie in PET Flusso del processo

Alimentatore sotto vuoto → Essiccatore a cristalli infrarossi → Scaricatore sotto vuoto → Estrusore monovite → Scambiatore idraulico dello schermo → Testa di raffreddamento ad acqua → Vaschetta di scarico dell'acqua → Pellettizzatrice con scarico dell'acqua → Macchina di disidratazione → Macchina a setaccio vibrante → Imballaggio del prodotto finito.

Specifica tecnica

|

Nome della macchina |

Linea di pellettizzazione per estrusione monovite PET |

|

Materia prima |

Scaglie di rPET |

|

Prodotto finale |

Pellet di rPET |

|

Componenti della linea di produzione | Sistema di essiccazione dei cristalli a infrarossi: Alimentatore a vuoto/ Essiccatore a cristalli infrarossi/ Scaricatore a vuoto

Linea di granulazione per estrusione monovite: Estrusore principale monovite/Cambiafiltro idraulico a doppio pistone/Testa portapettini/Vasca dell'acqua di lavaggio/Pellitizer di lavaggio/Macchina di disidratazione verticale/Macchina a setaccio vibrante/Stoccaggio

|

|

Diametro della vite |

90mm-150mm |

|

L/D |

1:24/1:30 |

|

Intervallo di uscita |

150-1000 kg/ora |

|

Materiale della vite |

38CrMoAlA con trattamento di nitrurazione |

|

Tipo di pellettizzazione |

Lavaggio con acqua e pellettizzazione |

|

Cambia schermo |

Cambiafiltro idraulico a doppio pistone |

Dettagli della macchina

Essiccatore a cristalli a infrarossi (DESIGN BREVETTO LIANDA)

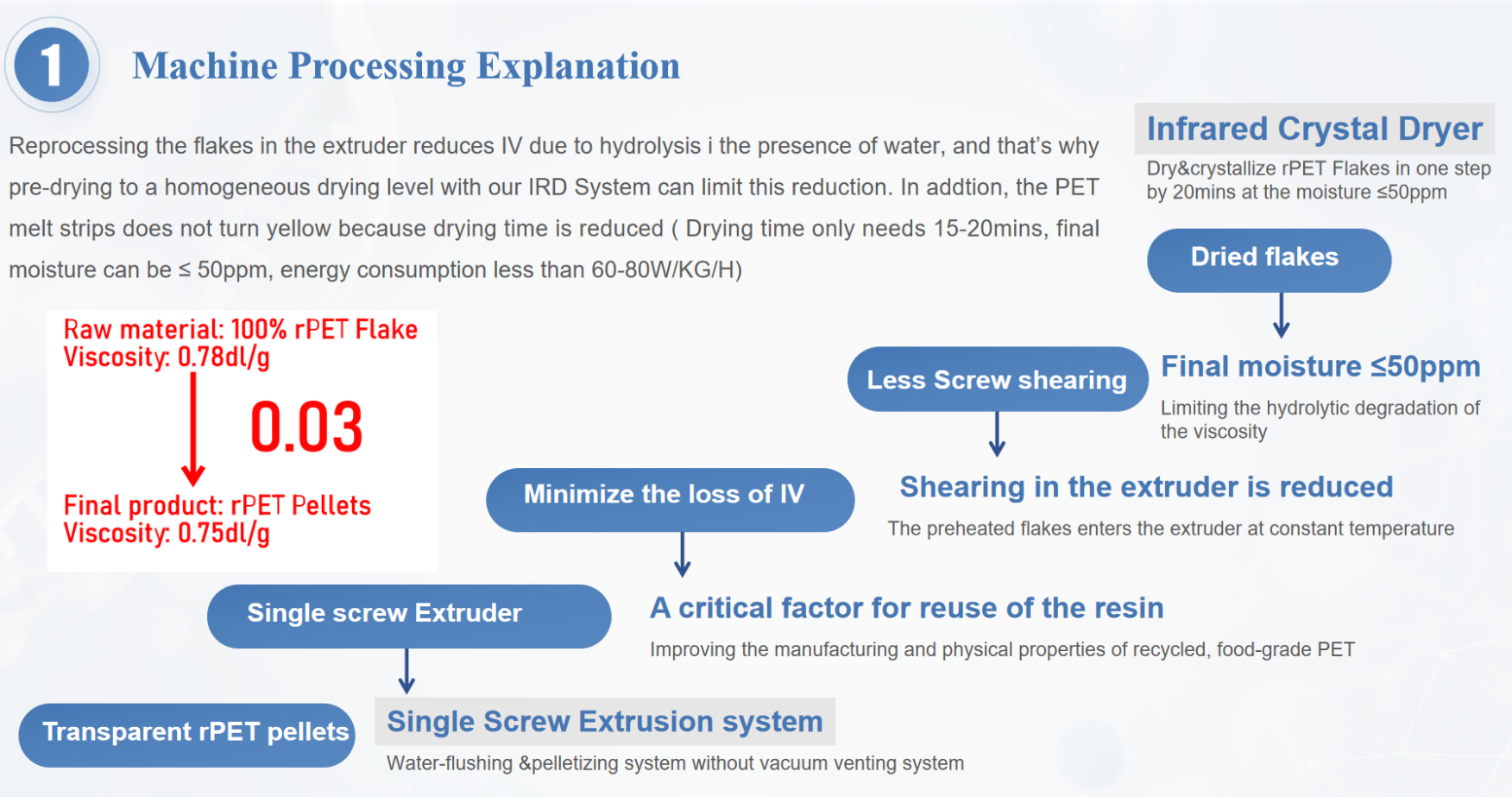

①Il miglioramento della produzione e delle proprietà fisiche del PET riciclato per uso alimentare attraverso la tecnologia alimentata dall'onda infrarossa ha un ruolo cruciale da svolgere nella proprietà della viscosità intrinseca (IV)

②La precristallizzazione e l'essiccazione delle scaglie prima dell'estrusione aiutano a ridurre al minimo la perdita di IV dal PET, un fattore critico per il riutilizzo della resina

③Il ritrattamento delle scaglie nell'estrusore riduce l'IV dovuto all'idrolisi in presenza di acqua, ed è per questo che la pre-essiccazione a un livello di essiccazione omogeneo con il nostro sistema IRD può limitare questa riduzione.

Inoltre, le strisce termofusibili in PET non ingialliscono perché il tempo di asciugatura è ridotto (il tempo di asciugatura richiede solo 15-20 minuti, l'umidità finale può essere ≤ 30 ppm, il consumo energetico è inferiore a 60-80 W/KG/H)

④In questo modo si riduce anche il taglio nell'estrusore perché il materiale preriscaldato entra nell'estrusore a temperatura costante”

⑤Migliorare l'output dell'estrusore PET

Nell'IRD è possibile ottenere un aumento della densità apparente dal 10 al 20%, migliorando sostanzialmente le prestazioni di alimentazione all'ingresso dell'estrusore; mentre la velocità dell'estrusore rimane invariata, si registra un miglioramento sostanziale delle prestazioni di riempimento sulla vite.

Linea di estrusione di pellettizzazione a vite singola (senza ventilazione sotto vuoto)

Utilizzando i punti di forza dell'estrusore monovite e abbinandolo alla vite dal design esclusivo LIANDA per scaglie di bottiglie rPET, siamo stati in grado di aumentare la capacità del 20% con un consumo energetico inferiore rispetto all'estrusore parallelo a doppia vite.

Viscosità dei pellet rPET prodotti dal nostro sistema: c'è solo un calo di viscosità ≤0,02-0,03 dl/g --- senza aggiungere alcun potenziatore di viscosità. (Secondo i nostri test interni)

Pellets in rPET Colore: trasparente --- senza aggiunta di esaltatori di trasparenza

Senza sistema di ventilazione sotto vuoto --- Risparmio sui costi energetici, funzionamento stabile e senza problemi

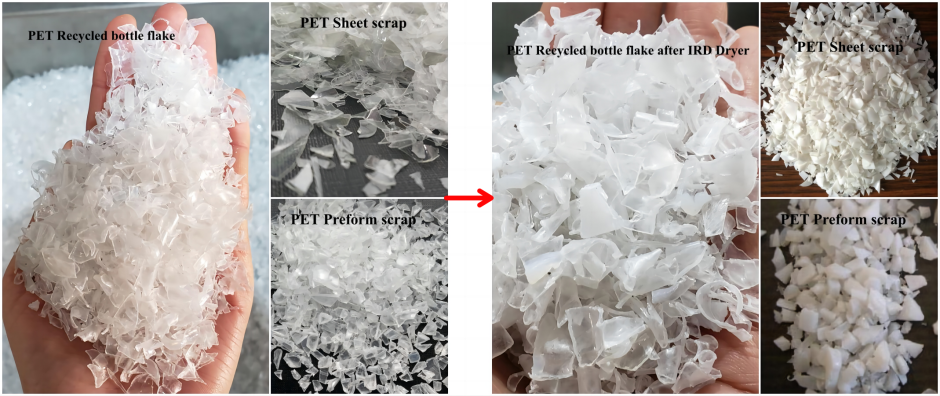

Foto della macchina